- nach Hause

- >

- Produkte

- >

- Kunststoff Stuhl & Tisch Spritzguss

- >

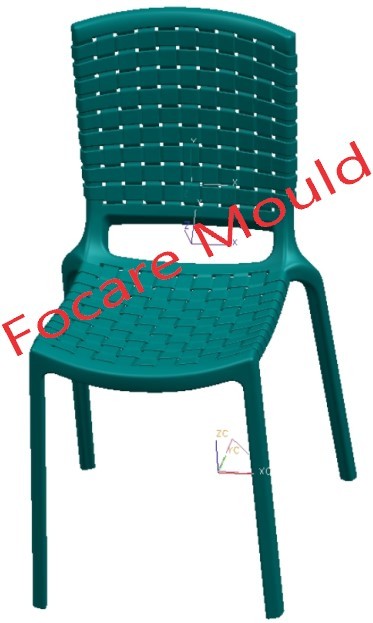

- Leichter Kunststoff-Esszimmerstuhl mit gasunterstützter Injektion

Leichter Kunststoff-Esszimmerstuhl mit gasunterstützter Injektion

marke :Focare

Die HERKUNFT der Produkte :China

Die lieferzeit :60 Tage

Die fähigkeit, :500 Formen pro Jahr

Die Vorteile gasunterstützter Spritzgussformen:

1. Sparen Sie Rohstoffe, erhöhen Sie die Kunststoffauslastung um bis zu 50%, verkürzen Sie den Formzyklus und verbessern Sie bestimmte Leistungen.

2. Es kann den Druck der Form um 60% verringern, die Größe des Teils gleichmäßig machen und die Schrumpfung und Verformung verbessern.

3. Reduzieren Sie den Arbeitsdruck des Einspritzsystems und des Spannsystems der Einspritzmaschine, damit das Werkzeug für kleinere Maschinen geeignet ist und reduzieren Sie den Stromverbrauch.

4. Die Anforderungen an das Spritzgießmaschinensystem sind relativ einfach und es gibt keine besonderen Anforderungen an Rohstoffe.

Die Vorteile gasunterstützter Spritzgussformen sind wie folgt:

1. Sparen Sie Rohstoffe, erhöhen Sie die Kunststoffauslastung um bis zu 50%, verkürzen Sie den Formzyklus und verbessern Sie bestimmte Leistungen.

2. Es kann den Druck der Form um 60% verringern, die Größe des Teils gleichmäßig machen und die Schrumpfung und Verformung verbessern.

3. Reduzieren Sie den Arbeitsdruck des Einspritzsystems und des Spannsystems der Einspritzmaschine, damit das Werkzeug für kleinere Maschinen geeignet ist und reduzieren Sie den Stromverbrauch.

4. Die Anforderungen an das Spritzgießmaschinensystem sind relativ einfach und es gibt keine besonderen Anforderungen an Rohstoffe.

Es gibt jedoch auch Nachteile. Die Anforderungen an die Form sind hoch. In einem frühen Stadium muss die Machbarkeit der Ansaugluft wiederholt nachgewiesen werden. Die spätere Herstellung ist komplizierter als das übliche Spritzgießen. Das Einstellungspersonal muss darauf achten, relevante Daten zu sammeln. In der Produktion wird es wiederholt angepasst. Beherrschen Sie die Eigenschaften von Inertgasen.

1. Gasunterstützte Prozessmerkmale

(1). Der Einfluss der Gaspenetration auf die Prozessparameter sollte berücksichtigt werden. Das primäre Eindringen von gasunterstütztem Formen hängt hauptsächlich vom Volumenanteil der Kunststoffschmelze in der Kavität ab und unterliegt den Gesetzen der Strömungsmechanik. Das sekundäre Eindringen erfolgt an dickeren Stellen und dehnt sich in alle Richtungen aus. Der Einfluss von Prozessparametern auf die Stärke der Gaspenetration spiegelt sich hauptsächlich in der Gaspenetrationslänge und der plastischen Dicke der Atemwegsoberflächenschicht wider. Im Allgemeinen führen höhere Gasinjektionsdrücke, höhere Schmelztemperaturen, niedrigere Schmelzviskosität und kürzere Schaltverzögerungszeiten zu kürzeren Eindringlängen und dünneren Wandstärken der Atemwege.

(2). Es wird empfohlen, beim Füllen der Form Niederdruckgas zu verwenden. Wenn der Druck aufrechterhalten wird, wird der Druck für das Schrumpfen ausgeglichen. Der Grund ist, dass sich etwas Gas in der Grenzschicht auflöst, in der die Schmelze mit dem Gas in Kontakt steht. Wenn der Kunststoff nach Aufrechterhaltung des Drucks nicht vollständig verfestigt ist, wird der Druck verringert. Diese Gase quellen auf und verursachen Luftblasen an der inneren Oberfläche der Atemwege. Je höher der Gasdruck beim Befüllen ist, desto mehr Gas löst sich in der Grenzschicht der Schmelze und desto stärker ist der Gasexpansionseffekt nach Aufrechterhaltung des Drucks.

(3). Es sollte darauf geachtet werden, übermäßige Turbulenzen zu vermeiden und eine starke Gasausdehnung an der inneren Oberfläche der Atemwege zu verursachen.

(4). Es müssen Anstrengungen unternommen werden, um das Einspritzen zu vermeiden, da sich die Schmelze überlappt und die Oberfläche beim Ausspritzen frei abkühlt und das Gas durch die Schmelzeoberfläche strömt, wenn es in die erste Überlappung einer solchen ungleichmäßigen Schmelze eindringt. Verursacht Formfehler. Es ist möglich, den Hohlraum in Richtung der entgegengesetzten Schwerkraft zu füllen und an der dünnsten Stelle des Produkts mit dem Füllen zu beginnen, um ein Versprühen zu vermeiden.

(5). Versuchen Sie in der Umschaltzeit, in der die Gasinjektion nicht vor dem Ende der Schmelzeinspritzung begonnen hat, eine große Änderung der Schmelzflussrate zu vermeiden, da diese Änderung eine Änderung der Hystereselinie und des Glanzes auf der Oberfläche des Produkts verursacht.

(6). Menge und Materialgenauigkeit: Der Kern des eigentlichen gasunterstützten Prozesses ist die Materialmenge, die Materialmenge und die Genauigkeit der Spritzgießmaschine, die die Wirkung und Stabilität des gasunterstützten Prozesses beeinflussen. Der Grund ist: Wenn der Formhohlraum mit Kunststoff gefüllt ist, ist es für das Gas schwierig, einen Hohlraum innerhalb des Kunststoffs zu bilden. Nur bei Materialmangel bleibt die Position des Luftraums erhalten. Wenn das Gas in den Hohlraum eingespritzt wird, ist der Kunststoff voreingestellt. Der gesamte Hohlraum wird durch die Expansion des inneren Gases gefüllt. Daher hängt die Materialmenge direkt mit der Formwirkung des gasunterstützten Prozesses zusammen, und der Fehler der Genauigkeit der Kunststoffmaschine hängt mit der Stabilität des gasunterstützten Prozesses zusammen. Das gasunterstützte Spritzgießen stellt nicht unbedingt sicher, dass der gesamte Kunststoff in den Hohlraum eingespritzt wird.

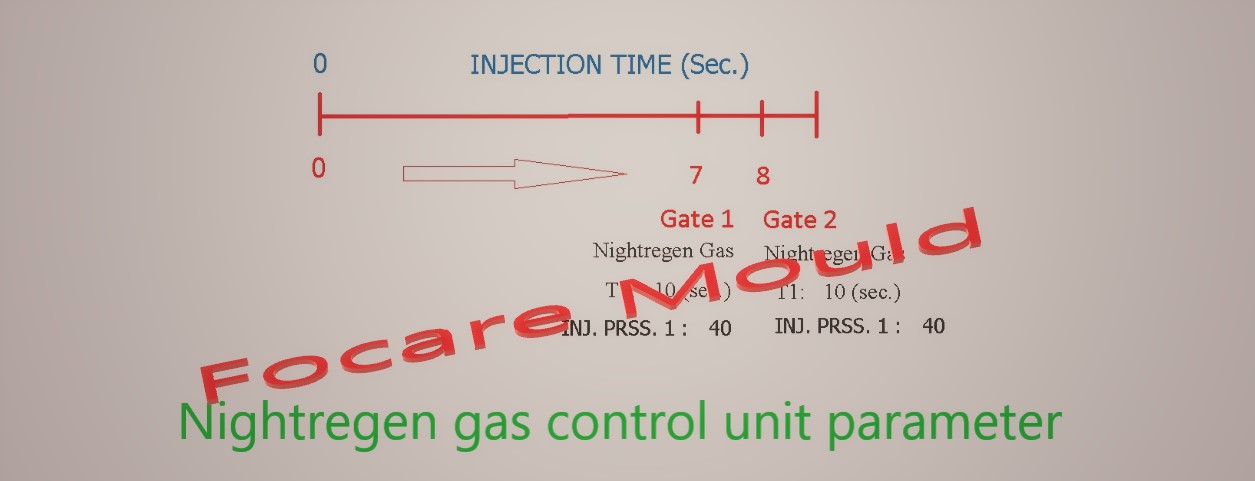

2. Gas unterstützte Prozessanpassungsmethode

Wenn der gasunterstützte Prozess angepasst wird, wird empfohlen, die Einstellungen in der folgenden Reihenfolge vorzunehmen:

(1) Wenn keine Gasinjektion erfolgt, füllen Sie zuerst das Produkt ein und beobachten Sie den Fließzustand des Kunststoffs und den Zustand der Form.

(2) Reduzieren Sie allmählich die Materialmenge, beobachten Sie den Verteilungsmittelwert jedes Angussflusses, wenn das Material fehlt, und versuchen Sie, die Fließsymmetrie der Form sicherzustellen.

(3) Das allgemeine gasunterstützte Verfahren verwendet im Allgemeinen eine zweistufige oder dreistufige Gasinjektion. Der Druck des dünnwandigen Teils ist für eine Hochdruckgasinjektion von 2500-4000 psi geeignet, und das dickwandige oder stabförmige Produkt ist für eine Niederdruckgasinjektion von 1000-2500 psi geeignet.

(4) Wenn der Materialmangel ungefähr 90% erreicht, beginnt die Gasinjektion. Wenn das Produkt immer noch etwas schrumpft, wird empfohlen, die Materialmenge entsprechend zu reduzieren, bis das Produkt nicht mehr voll ist, und dann die Materialmenge zum vollen Zustand hinzuzufügen.

(5) Passen Sie den Gasdruck entsprechend an, und die Gashaltezeit und die Startverzögerung befinden sich in einem geeigneten Zustand.

(6) Stellen Sie im Düsenansaugmodus sicher, dass Sie den Rücksitz zum Absaugen verwenden.

(7) Im Lufteinlassmodus muss darauf geachtet werden, dass der Luftnadelauslass nicht blockiert ist. Wenn der Auspuff nicht glatt ist, muss er rechtzeitig gereinigt werden.

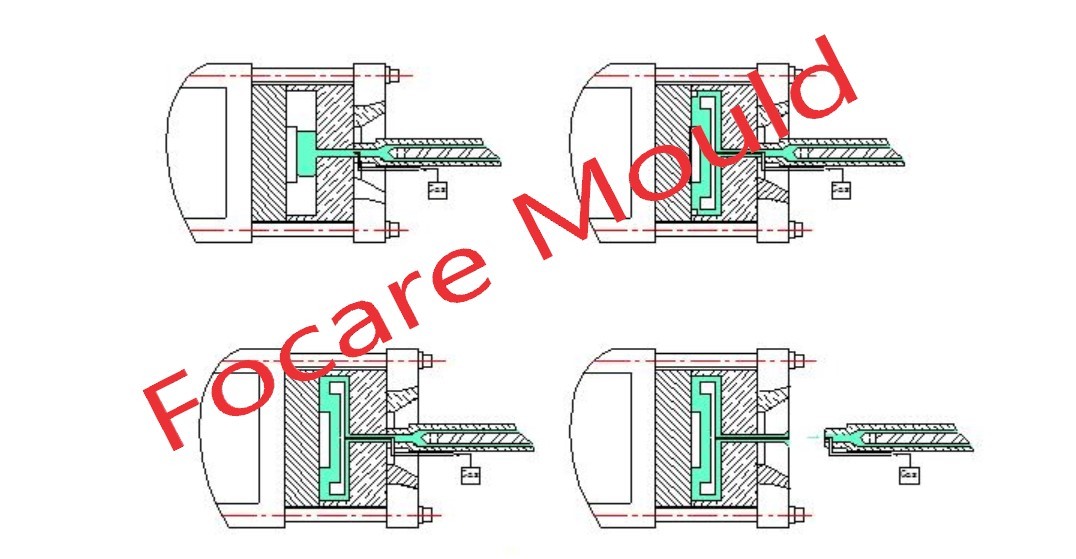

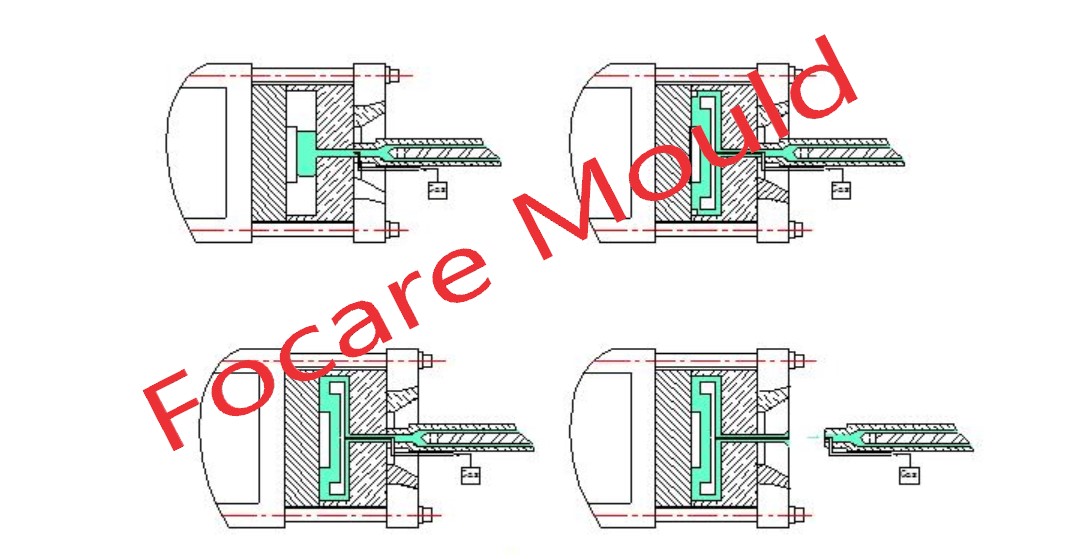

3. Der gasunterstützte Spritzgussprozess kann in vier Phasen unterteilt werden:

Die erste Stufe des gasunterstützten Spritzgießens: das Kunststoffspritzen. Die Schmelze tritt in den Hohlraum ein und trifft auf eine Formwand mit niedrigerer Temperatur, um eine dünnere erstarrte Schicht zu bilden.

Gasunterstütztes Spritzgießen, zweite Stufe: Gaseinfall. Das Inertgas tritt in die Kunststoffschmelze ein und drückt den nicht verfestigten Kunststoff in den noch nicht gefüllten Hohlraum.

Die dritte Stufe des gasunterstützten Spritzgießens: das Ende der Gasinjektion. Das Gas treibt den Kunststoffschmelzefluss weiter an, bis die Schmelze den gesamten Hohlraum ausfüllt.

Die vierte Stufe des gasunterstützten Spritzgießens: der Gashaltedruck. Unter Druck komprimiert das Gas im Luftkanal die Schmelze und fördert sie, um das Aussehen des Teils zu gewährleisten.